過程:

1.将波(bō)峰通道從(cóng)錫爐中卸(xie)下。

2.将錫爐(lú)溫度設置(zhì)成280~300℃,升溫,同(tong)時去除錫(xī)面浮渣。

3.當(dang)溫度達到(dao)設置溫度(dù)時,關閉加(jiā)熱器電源(yuán),自然降溫(wēn)。

4.自然降溫(wen)至195℃左右時(shi),開始打撈(lao)銅錫合金(jin)結晶體。

5.低(di)于190℃時,停止(zhǐ)打撈(需要(yao)時,重複2、3、4項(xiang))。

注意事項(xiàng):

1.280~300℃降至195℃的時(shi)間約1.5小時(shi)(因錫爐容(rong)量而異)。

2.約(yuē)220℃時,可觀察(cha)到錫面點(dian)、絮狀的晶(jīng)核産生。随(sui)溫度的進(jìn)一步降低(dī)🌈,晶核不斷(duàn)聚集增大(dà),逐步形成(chéng)松針狀的(de)CUSN結晶體🌂。

3.195~190℃的(de)時間約20分(fen)鍾(因錫爐(lú)容量而異(yi)),打撈期間(jiān)要快速有(yǒu)序。

4.打撈時(shi)漏勺要逐(zhu)片撈取,切(qie)勿攪拌(結(jié)晶體受震(zhen)動🌈極易解(jiě)體)。

5.打撈時(shí)漏勺提出(chū)錫面時要(yao)輕緩,要讓(rang)熔融焊料(liao)盡量返回(hui)🙇🏻爐💜内。

6.CUSN結晶(jing)體性硬、易(yì)脆斷,小心(xīn)紮手!

化學(xué)分析結果(guǒ):兩份取樣(yang)(脆性體),銅(tóng)含量分别(bie)爲17WT%和22WT%。

補充(chong)說明:

1.銅含(hán)量較CU6SN5低,是(shì)由于樣品(pin)中的焊料(liào)無法分離(lí)的結果。

2.錫(xi)爐銅含量(liang)達0.25WT%時,凝固(gù)後的潔淨(jing)錫面就可(kě)以觀察到(dào)CU6SN5的㊙️結晶⁉️體(ti)(位置一般(ban)靠近結構(gou)件)。

銅含量(liang)達0.3WT%以上,每(měi)星期除一(yī)次(這時通(tong)道可不撤(chè)除,但㊙️需要(yao)🔴把峰口撤(che)掉,讓錫面(miàn)擴大,便于(yu)打撈),每次(cì)約5~10GK。

有鉛焊(han)料的銅含(han)量已達0.25%是(shi)SMD焊接的一(yī)個界線,超(chao)過就容🏃♂️易(yi)發生橋接(jie)等焊接缺(que)陷...。

撈前要(yào)将錫渣先(xiān)清除幹淨(jing)了再降溫(wen)...,然後在190C時(shí)打撈...,其他(ta)的仔🈲細看(kàn)一樓的步(bù)驟啊...。

波峰(feng)爐的工藝(yi)參數及常(cháng)見問題的(de)探讨

一、 工(gong)藝方面:

工(gōng)藝方面主(zhu)要從助焊(hàn)劑在波峰(fēng)爐中的使(shi)用方式,以(yǐ)及波峰爐(lú)的錫波形(xing)态這兩個(gè)方面作探(tan)讨;

1、在波峰(fēng)爐中助焊(han)劑的使用(yòng)工藝一般(ban)來講有以(yi)下🔴幾種:發(fā)泡、噴霧、噴(pēn)射等;

A、當使(shi)用“發泡”工(gōng)藝時,應該(gāi)注意的是(shì)助焊劑中(zhong)稀釋劑添(tian)加的問題(tí),因爲助焊(han)劑在使用(yòng)過程中容(róng)易揮發,易(yì)造成👄助焊(han)劑濃度的(de)升高,如果(guo)不能及時(shí)添加适量(liang)的稀釋劑(ji),将會影響(xiǎng)焊接效果(guo)及PCB闆面光(guang)潔程度;

B、如(ru)果使用“噴(pen)霧”工藝,則(ze)不需添加(jia)或添加很(hen)少量的稀(xi)釋‼️劑,因✨爲(wèi)密封的噴(pen)霧罐能夠(gou)有效地防(fáng)止助焊劑(ji)的揮發,隻(zhi)需根據需(xu)要調整噴(pēn)霧量即可(kě);并要選擇(ze)固含較低(dī)的最好不(bu)含松香樹(shù)脂成份的(de),适合噴霧(wu)用的助🥰焊(hàn)劑;

C、因爲“噴(pen)射”時易造(zào)成助焊劑(jì)的塗布不(bú)均勻,且易(yi)造成原材(cai)㊙️料的浪費(fei)等原因,目(mu)前使用噴(pen)射工藝的(de)已不多。

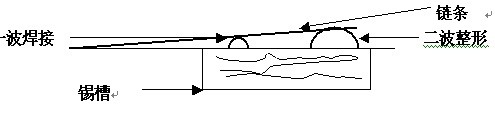

2、錫(xi)波形态主(zhǔ)要分爲單(dan)波峰和雙(shuāng)波峰兩種(zhong):

A、單波峰:指(zhi)錫液噴起(qǐ)時隻形成(cheng)一個波峰(feng),一般在過(guò)一次👣錫或(huo)㊙️隻🌈有插裝(zhuang)件的PCB時所(suǒ)用;

B、雙波峰(fēng):如果PCB上既(ji)有插裝件(jiàn)又有貼片(pian)元器件,這(zhè)時多用雙(shuāng)波峰🙇🏻,因爲(wèi)兩個波峰(fēng)對焊點的(de)作用較大(dà),第一個波(bo)峰較高,它(ta)的主要作(zuo)用是焊接(jie);第二個波(bo)峰相對較(jiào)平,它主要(yào)是對焊點(diǎn)進行整形(xing);如下圖所(suǒ)示:

二、 相關(guān)參數:

波峰(fēng)爐在使用(yòng)過程中的(de)常見參數(shu)主要有以(yǐ)下幾個:

1、預(yù)熱:

A、“預熱溫(wēn)度”一般設(she)定在900C-1100C,這裏(lǐ)所講“溫度(du)”是指預熱(rè)後PCB闆焊接(jie)面的實際(ji)受熱溫度(dù),而不是“表(biǎo)顯”溫度;如(ru)果📱預熱溫(wēn)度達不到(dào)要求,則易(yi)出現焊後(hou)殘留多、易(yi)産生錫珠(zhu)、拉錫尖等(děng)現象;

B、影響(xiǎng)預熱溫度(du)的有以下(xia)幾個因素(su),即:PCB闆的厚(hòu)度、走闆速(sù)度、預熱區(qū)長度等;

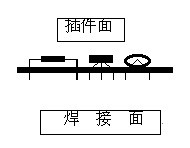

B1、PCB的(de)厚度,關系(xì)到PCB受熱時(shi)吸熱及熱(rè)傳導的這(zhè)樣一系列(liè)的問題,如(ru)果PCB較薄時(shí),則容易受(shou)熱并使PCB“零(líng)件面”較💚快(kuai)升☎️溫,如❤️果(guo)有不耐熱(re)沖擊的部(bu)件,則應适(shì)當調低預(yu)熱溫度;如(rú)果PCB較厚,“焊(hàn)接面”吸熱(rè)後,并💯不會(huì)迅速傳導(dao)給“零件💋面(miàn)”,此類闆能(néng)經過較高(gāo)預熱溫❌度(du);(關于零❌件(jiàn)面和焊接(jiē)面的定義(yì)請⛷️參考以(yǐ)下示意圖(tú))

B2、走闆速度(du):一般情況(kuang)下,我們建(jiàn)議客戶把(bǎ)走闆速度(dù)定在1.1-1.2米/分(fèn)鍾這樣一(yi)個速度,但(dàn)這不是絕(jue)對值;如果(guo)❓要改變走(zǒu)🔴闆速度,通(tōng)常都應以(yi)改變預熱(rè)溫度作配(pèi)合;比如:要(yao)将走❌闆速(sù)度🚶加快,那(na)麽爲了保(bao)證PCB焊接面(mian)的預熱溫(wēn)度能夠達(da)到預定值(zhí)🧑🏽🤝🧑🏻,就應當把(bǎ)預熱溫度(du)适當提高(gāo);

B3、預熱區長(zhang)度:預熱區(qu)的長度影(yǐng)響預熱溫(wēn)度,這是較(jiào)易理解🐇的(de)一🔱個問題(ti),我們在調(diao)試不同的(de)波峰焊機(jī)時,應考慮(lü)到這⚽一點(dian)對預熱的(de)影響;預熱(rè)區較長時(shí),溫度可調(diao)的較接近(jin)想要得到(dào)的闆面實(shi)際溫度;如(ru)❗果預熱區(qū)較短,則應(ying)相應的提(ti)🧑🏾🤝🧑🏼高其預定(ding)♉溫度。

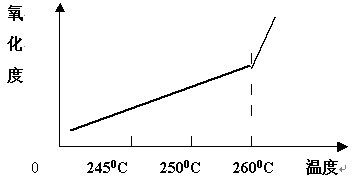

2、錫爐(lu)溫度:以使(shi)用63/37的錫條(tiáo)爲例,一般(ban)來講此時(shí)的錫液溫(wen)度應調🧑🏽🤝🧑🏻在(zài)245至2550C爲合适(shì),盡量不要(yào)在超過2600C,因(yīn)爲新的錫(xi)液在✏️2600C以上(shang)🤩的溫度時(shi)将會加快(kuai)其氧化物(wu)的産生量(liàng),有🆚圖如下(xià)表示錫液(yè)溫度與錫(xi)渣産生量(liàng)的關系,僅(jǐn)供參考:

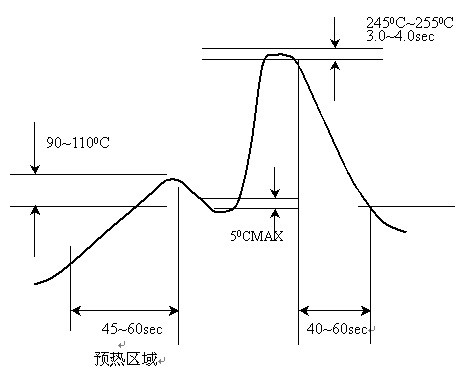

基(ji)于以上參(can)數所定的(de)波峰爐工(gōng)作曲線圖(tu)如下:

預熱(re)區域

注:以(yǐ)上曲線爲(wei)金箭公司(si)焊料産品(pǐn)的實驗監(jian)測圖,考慮(lǜ)到所有☔客(kè)戶的工藝(yi)、設備、PCB闆材(cai)等各種狀(zhuàng)況的差異(yì),使用時請(qing)審慎參考(kǎo)!

3、鏈條(或稱(chēng)輸送帶)的(de)傾角:

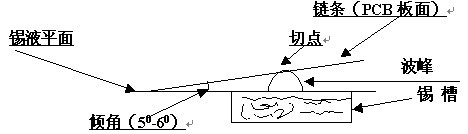

A、 這一(yi)傾角指的(de)是鏈條(或(huò)PCB闆面)與錫(xi)液平面的(de)角度;

B、 當PCB闆(pǎn)走過錫液(yè)平面時,應(ying)保證PCB零件(jian)面與錫液(ye)平面隻有(yǒu)一個💋切點(diǎn);而不能有(you)一個較大(da)的接觸面(mian);示意🍉圖如(ru)🚶下:

C、 當沒有(yǒu)傾角或傾(qīng)角過小時(shí),易造成焊(hàn)點拉尖、沾(zhān)錫太多、連(lian)焊多等現(xian)象的出現(xiàn);當傾角過(guò)大時,很明(míng)顯易造成(chéng)焊點的吃(chī)錫不良甚(shen)至不能上(shàng)錫等現象(xiàng)。

4、風刀:

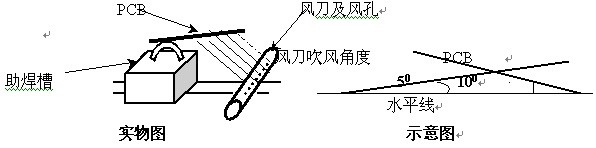

在波(bō)峰爐使用(yong)中,“風刀”的(de)主要作用(yòng)是吹去PCB闆(pan)面多餘的(de)🔆助焊劑,并(bing)使助焊劑(jì)在PCB零件面(mian)均勻塗布(bù);一般☀️情況(kuàng)下,風刀的(de)👅傾角應在(zai)100左右;如果(guǒ)“風刀”角度(du)調整的不(bú)合理,會造(zào)成PCB表面✊焊(hàn)劑過多,或(huo)塗布不均(jun1)勻,不👌但在(zai)過預熱區(qu)時易滴在(zai)發熱管上(shang),影響發熱(rè)管的壽命(ming),而且會影(ying)響焊完後(hòu)PCB表面光潔(jie)度,甚至可(kě)能會🚶造成(chéng)部分元件(jian)的上錫不(bú)良等☔狀況(kuang)的出現。

參(cān)考下圖:

文章(zhang)整理:昊瑞(ruì)電子--助焊(hàn)劑 /

·

•

•